Способ вихревого быстрого пиролиза

К технологиям быстрого пиролиза относят процессы термохимического разложения углеродсодержащих веществ без доступа кислорода в условиях высокоскоростного нагрева до температуры 600-900°C. Быстрый (высокоскоростной) пиролиз применяется для получения углеводородных продуктов, энергии и топлива из отходов и сырья органического происхождения, в том числе из отходов сельскохозяйственного производства, лесопромышленного комплекса, пищевой промышленности, органической составляющей твердых коммунальных и промышленных отходов, а также органического сырья, например бурых углей, торфа, сланцев, сырой нефти, попутных нефтяных газов и др.

Высокоскоростной пиролиз целесообразно проводить во взвешенном состоянии измельченных частиц пиролизуемого сырья, так как в этом случае достигается высокая эффективность процесса за счет низкой крупности сырья и более интенсивной теплопередачи. Благодаря высокой скорости подъема температуры сырья процесс быстрого пиролиза характеризуется интенсивным газовыделением при отсутствии стадии пластичности полимеров, а также образованием по радикально-цепному механизму промежуточных неустойчивых органических соединений.

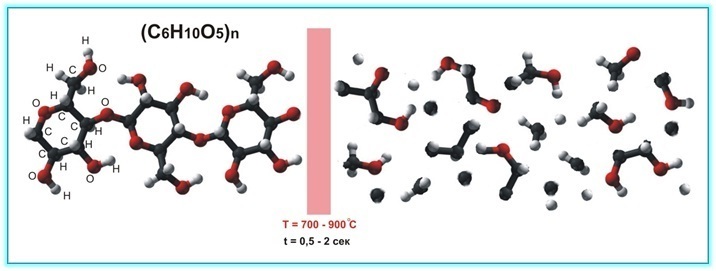

При высоких температурах межмолекулярное взаимодействие стремится практически к нулю. Полимерные молекулы вследствие термодинамической неустойчивости лавинообразно разлагаются и переходят в газовую фазу с образованием молекул типа (СnHm). Остальные молекулы подвергаются мгновенной химической модификации с образованием частиц типа (С) – твердого углеподобного остатка. Принципиально то, что термическая деструкция вещества при быстром пиролизе (со скоростью подъема температуры более 1000 °C/с) обеспечивает разложение устойчивого соединения и «проскакивание» температурных диапазонов, в которых может протекать вторичный синтез, что позволяет считать быстрый пиролиз экологически чистым способом переработки отходов.

Глубокая термохимическая деструкция частиц сырья характерна для вихревого закрученного потока, где частицы интенсивно встряхиваются, сталкиваются друг с другом и со стенкой камеры пиролиза, что наряду с высокоскоростным нагревом вызывает кратковременное возбуждение молекул в поверхностном слое вещества с образованием свободных радикалов. Переход молекул в электронно-возбужденное состояние значительно усиливает их реакционную способность. Происходит расщепление углеводородов по углерод-углеродным связям и образование неустойчивых фрагментов с меньшей молекулярной массой. Возбужденные осколки молекул соединяются между собой и с радикалами, образуя более простые вещества, чем составные части пиролизуемого материала. Происходит лавинообразное формирование газообразной фазы.

В высокотемпературном закрученном вихревом потоке наблюдается значительная интенсификация тепломассообменных процессов за счет эффективной теплопередачи лучеиспусканием (фотолизом) и теплопроводности от раскаленных стенок реактора, а также конвективного теплопереноса в активной динамической среде.

К числу основных параметров, в наибольшей степени влияющих на процесс пиролиза и, соответственно, на количественный выход целевых углеводородных соединений, относятся температура, время пребывания частиц сырья в реакторе и парциальное давление взаимодействующих углеводородов. Для повышения процентного содержания в газообразной фазе продуктов пиролиза низших углеводородов, увеличения теплоты сгорания пиролизного газа, снижения содержания смолистых компонентов в жидком пиролизном топливе применяется способ вихревого быстрого пиролиза.

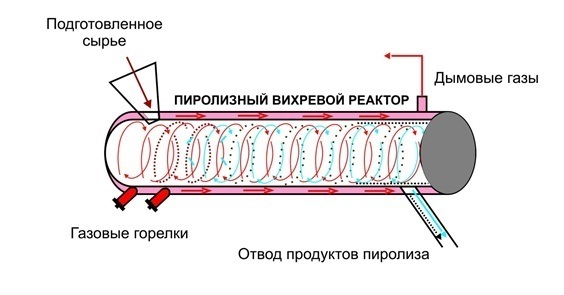

Способ вихревого быстрого пиролиза состоит в том, что подготовленный тонкодисперсный материал вовлекается в сильнозакрученный вихревой поток, создаваемый тангенциальным вдувом газовзвеси в горизонтально расположенную камеру пиролиза и отсасыванием газообразных и твердых продуктов пиролиза по всей длине камеры через тангенциально ориентированные отводные патрубки. Частицы вещества вовлекают в сильнозакрученный вихревой поток, имеющий температуру 600-900 °C по всей длине камеры пиролиза, причем момент вхождения частиц в вихревой поток сопровождается эффектом «термоудара» (скоростью подъема температуры более 1000 °C/с). Время пребывания частиц в камере пиролиза (время контакта) составляет 0,1-3 с.

Предлагаемый способ апробирован на опытно-промышленной установке быстрого пиролиза. При проведении опытно-экспериментальных исследований подтверждено, что термохимическая деструкция углеродсодержащего сырья проходит эффективно при выполнении следующих технологических этапов: предварительно сырье измельчается до фракции не более 0,5 мм, высушивается до влажности 10-12% и нагревается до температуры 100-200 оС; применяется эффект «термоудара» (высокоскоростного нагрева) без доступа кислорода при входе частиц сырья в камеру пиролиза при температуре 600–900°C; в процессе пиролиза частицы органического вещества находятся во взвешенном динамическом состоянии в соударении друг с другом и с нагретой поверхностью при времени контакта не более 3 с; в реакционной зоне камеры пиролиза создается незначительное разряжение.