Низкотемпературный пиролиз в реакторе барабанного типа

Сущность технологии основана на термохимической деструкции твердых углеродсодержащих материалов в бескислородной среде при низких температурах пиролиза в реакторе барабанного типа.

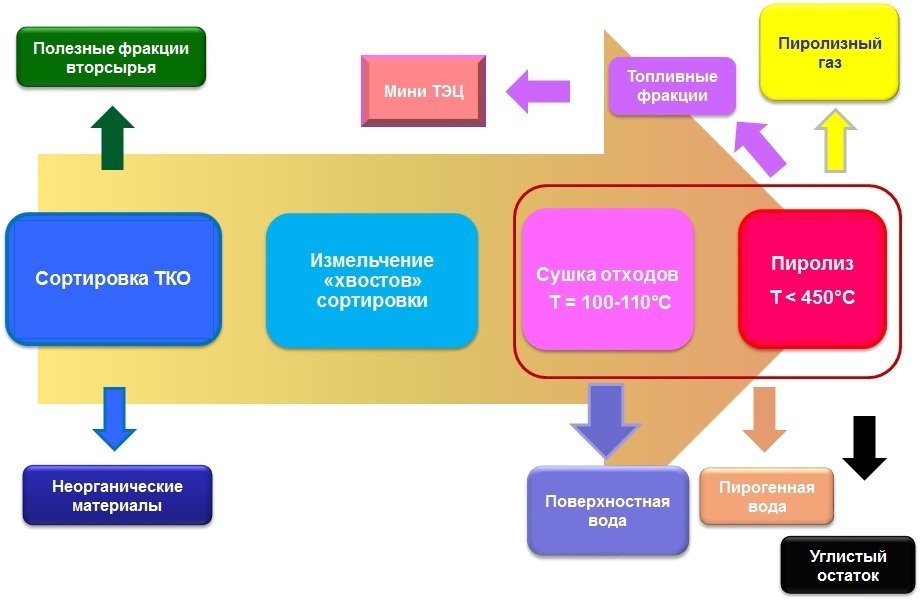

Барабанные вращающиеся печи широко используют за рубежом для сжигания твердых и пастообразных промышленных, бытовых и медицинских отходов, а также обезвоженных осадков сточных вод. В технологическом отношении барабанные вращающиеся печи являются наиболее универсальными термическими реакторами для переработки крупнокусковых отходов переменного состава. Низкотемпературный сухой пиролиз при температуре 450-500 °C относится к одной из наилучших технологий в сфере обезвреживания твердых отходов термическим способом. Общая схема пиролиза включает следующие этапы: сортировка и подготовка отходов, загрузка в пиролизный реактор, подача энергоносителя к горелкам реактора, охлаждение пиролизных газов, конденсация и сбор жидких фракций, очистка дымовых газов, сбор и использование продуктов пиролиза: неконденсируемая часть пиролизного газа, жидкое топливо пиролиза, твердый углеродсодержащий остаток (Информационно-технический справочник по наилучшим доступным технологиям. ИТС 9-2015. С. 56,57, 129).

Технологический цикл периодического действия. Каждый цикл включает две последовательные стадии: сушка и пиролиз. Применяется метод разделения газовой фазы на жидкие фракции и горючий газ путем управляемой конденсации, что позволяет получать из высушенной органической массы сырья качественные топливные продукты.

Недостатки технологии:

1. Необходимо проводить предварительную подготовку сырья – отбирать неорганические (непиролизуемые) и высоковлажные материалы в целях повышения эффективности пиролиза. Чем больше углеродсодержащих материалов в сырье и чем ниже исходная влажность, тем меньше требуется топлива для работы горелок на поддержание технологического процесса в реакторе. При этом увеличивается выход углеводородов и снижается объем отходов производства (пирогенная вода и твердый остаток).

2. Перед загрузкой в реактор сырье проходит участок измельчения до фракции не более 150-200 мм. Мелкие фракции обеспечивают максимальное заполнение реактора сырьем и повышение эффективности термического процесса.

3. Отходом производства является пирогенная вода, загрязненная вредными веществами (растворенная органика, кислоты, углеводороды, хлориды и т.д.). Вода проходит очистку механическим, биологическим и прочими известными способами и становится безопасной для окружающей среды.

4. Технологический процесс – цикличный. Включает стадию загрузки сырья в реактор, термическое воздействие на сырье в реакторе, выгрузку твердого остатка. Комплекс пиролизной утилизации отходов, содержащий 4 и более реакторов, условно можно рассматривать как комплекс с непрерывным производственным процессом. Реакторы последовательно загружаются сырьем. Поэтому стадии пиролиза, протекающие в реакторах, сдвинуты по времени. Это позволяет постоянно получать в газораспределительную сеть комплекса пиролизный газ и направлять его к горелкам реакторов.

Преимущества технологии:

1. Термическое воздействие на сырье протекает в закрытом объеме, без доступа воздуха. В отличие от технологии колосникового сжигания, пиролиз исключает образование диоксинов. Выбросы в атмосферу, загрязнение почвы и подземных вод вредными веществами не превышают ПДК. Требования к системе очистки дымовых газов и продуктов пиролиза минимальны. Твердый остаток не содержит соединений тяжелых металлов и относится к отходам IV-V класса опасности.

2. Технология низкотемпературного пиролиза соответствует требованиям системы бесполигонного обращения с отходами, так как обеспечивает снижение объемов захораниваемых ТКО до 10 и менее процентов с применением технологии компостирования отобранных мелких фракций ТКО и до 30 и менее процентов без отсева и компостирования мелких фракций ТКО.

3. В отличие от других способов термической переработки отходов, низкотемпературный пиролиз позволяет получать в одном технологическом цикле несколько видов жидких углеводородных фракций – аналоги мазуту, печному бытовому топливу, дизельному топливу, бензину.

4. Технология низкотемпературного пиролиза в реакторе барабанного типа позволяет масштабировать производство от 10 до 160 и более тонн в сутки перерабатываемых отходов (кратно количеству реакторов, каждый из которых имеет суточную производительностью 10 тонн сырья в сутки). Для малых и средних городов будут приемлемы пиролизные комплексы в составе 4 - 8 реакторов. Переработку отходов крупных городов и мегаполисов обеспечат мусороперерабатывающие заводы с несколькими производственными цехами, в каждом из которых будет по 16 реакторов.

5. Для удаленных населенных пунктов с малыми объемами отходов требуется мобильные комплексы термической переработки отходов. Реактор барабанного типа и другое оборудование мобильного комплекса компактно размещаются на колесных полуприцепах и могут перемещаться на любые расстояния. Модульность конструкции пиролизного комплекса позволяет также использовать речные и морские суда для создания плавучих мусороперерабатывающих заводов.